トップページ > 事業内容 > 産業用機能フィルター・コンベア事業 > 抄紙網(ワイヤー)について

抄紙網(ワイヤー)について

皆さんの身近にある「紙」は、何から、どのようにして作られているかご存知でしょうか。

手漉きの様子

紙は、木材(または古紙)と水・薬品から作られるパルプ液を、網の上で濾すことで作られます。

古くは手漉きが主流でしたが、現代では「抄紙機」という機械で連続的に製造されています。その抄紙機で紙を抄くために使われる、最初に紙の原形を作る用具が「抄紙網(ワイヤー)」です。

抄紙網にはたくさんの種類がありますが、紙の品質はこの抄紙網でほぼ決定されてしまうと言っても過言ではありません。

紙は「文化のバロメーター」と言われてきたように、人類の歴史に重要な役割を果たしてきました。

中国で蔡倫が紀元2世紀に発明した紙は、610年頃聖徳太子が摂政をしていた時代に日本に伝えられました。

日本に渡った紙漉法は、その後、独特のいわゆる"和紙"となり、日本では、明治時代が訪れるまで、紙=和紙と言う状況が続きました。

一方、日本に遅れ12世紀になって製紙術の伝わったヨーロッパでは、近代国家形成に相まって紙の需要が増大し、1798年には連続生産可能な機械式の製紙術が発明され、現在一般的に言う紙=洋紙が生産されるようになりました。

日本においては、明治維新の後、1874年にイギリスより輸入した抄紙機により、洋紙の生産が開始され、現在日本は世界第3位の紙の生産国となっています。

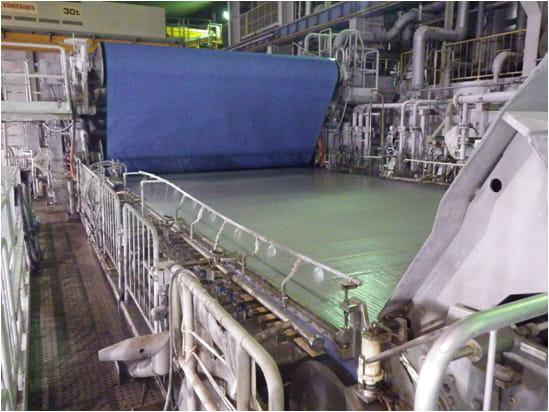

現代の抄紙機

そして、この世界第3位の生産量を誇る日本の製紙産業を支えてきたのが、日本フイルコンの抄紙網なのです。

新聞、印刷・情報、包装、衛生用紙や段ボールなど、「紙」は社会生活を送る中で欠かせないものとなっていますが、抄紙網を通して、弊社は約1世紀にわたり社会に貢献して参りました。

今日、抄紙網はプラスチック製が主流となっており、弊社では、ISO9001を取得するなど、より高品質のプラスチック製抄紙網の製品製作に取り組み、独自の製品コンセプトのもと、たゆまぬ研究開発を行なっております。

抄造中の様子

抄紙機全体

抄紙網が使用される場所(ワイヤーパート)

プラスチックワイヤーの材質

プラスチックワイヤーの材料は一般的にポリエステル、ポリアミドが使用されております。

中でも最も多く使用されているのは、ポリエステルのモノフィラメントであり、他の高分子素材と比較して次のような特徴があります。

1)荷重に対する伸びが少ない。

2)強度が大きく、剛性が高い。

3)吸湿性が低く、湿潤状態において性質が変化しないので、形状安定性が高い。

4)耐疲労性が高い。

5)耐触性が高い(特に酸に対して)。

次に多く使用されているのは、ポリアミドのモノフィラメントで、吸湿性があるため若干形状安定性に欠けますが、フィブリル化し難く、耐摩耗性が高く、耐汚性に優れております。

各糸材の性質を下表に示します。

| 項目 | ポリエステル | ポリアミド |

|---|---|---|

| 強度(daN/mm2) | 35~70 | 28~46 |

| 伸度(%) | 16~40 | 20~70 |

| 比重 | 1.38 | 1.14 |

| 24H吸水率(%) | 0.2 | 2.9 |

| 使用限界温度(℃) | 140*1 | 90~130 |

| 酸の影響 | ほとんどの無機酸に強い | 5%塩酸で煮沸すると分解、他の酸にも影響を受ける |

| アルカリの影響 | 弱アルカリに強い 強アルカリには徐々に浸される |

ほとんど変化なし |

*1:湿熱の場合は80~100℃

抄物別代表品種ラインアップ

抄物とそれに対応するプラスチックワイヤーの代表的な選択基準を下表に示しましたが、実際の選択に当たりましては抄紙機タイプの他、抄造条件、紙質等の御要望に応じお打ち合わせの上、御期待に添うようきめ細かい対応を心掛けております。

| 1重織 | 2重織 | 3重織 | 当社独自モデル WSBタイプ3重織 |

|

|---|---|---|---|---|

| 1.5重織 | 2.5重織 | 3.5重織 | ||

| 新聞用紙 | SS-400 | TT-520F | FUJI/SAKURA-60 Series FUJI/SAKURA-92 Series |

|

| LL-40E, 70E SS-40E, 70E |

LTT-7FE, 9FE | |||

| 上質紙 | OS-H60, 76 | LL-700 SS-400, 700, 4FO, 7FO |

TT-520F | FUJI/SAKURA-50 Series FUJI/SAKURA-60 Series FUJI/SAKURA-92 Series |

| LL-40E, 70E, 4FE, 7FE SS-40E, 70E, 4BE, 4XE |

LTT-4FE, 7FE, 9FE | |||

| 板紙 | OS-H50, 60, 70, 80 OLV-H45, 50 |

SS-200, 400 | TT-250S, 520F | FUJI/SAKURA-30 Series FUJI/SAKURA-50 Series FUJI/SAKURA-60 Series FUJI/SAKURA-92 Series |

| OFE-H40, 50 | LL-40E, 70E, 4FE SS-20E, 40E, 2BE, 4BE, 4XE |

LTT-4FE, 7FE, 9FE | ||

| 衛生用紙 | OF-H65 OS-H76 |

TT-800J FUJI/SAKURA-80 Series FUJI/SAKURA-92 Series |

||

| SS-70E, 80G | ||||

| DNT用ワイヤー | FUJI/SAKURA-30 Series | |||

| LTT-4FE, 7FE, 9FE | ||||

| シュリンク ワイヤー |

SOP-8K, 10K |

横にスクロールできます

樹脂加工

汚れ防止、剛性及び安定性の向上、紙剥れの改善等を目的としてワイヤー表面にそれぞれの目的に応じた樹脂を選択し加工しております。弊社の樹脂加工は、その優秀性を国内及び海外のお客様より高く評価されております。

耳樹脂加工

耳端のほつれ対策を目的として、ワイヤーの耳端に一定の巾で柔軟な樹脂を含浸させたものであります。

ワイヤーの御使用にさきだって

マシンの芯出し

すべての脱水装置やロール類の水平、平行、ループ長をチェックしてください。マシンの芯出しは、特に入念に行う必要があります。

ロール類の表面状態

すべてのロールは表面状態が良く、スムーズに回転しなければなりません。特にクーチロールのシェル孔のバリには、注意が必要となります。銅合金のシェルは条件により、電蝕を起こす恐れがあります(プラスチックワイヤーは耐蝕性に優れているため、マシンの各パートに電蝕が集中するため)。

電蝕は急激に発生するものではありませんが、定期的にチェックすると共に、対策として、必要に応じ防蝕剤を使用するか、ステンレス製に交換することをお勧め致します。

固定設備の材質

フォーミングボード、フォイル、サクションボックス等の固定設備の材質はワイヤー寿命に大きく影響すると共に、設備自体の摩耗も問題になります。現在使用されている代表的なカバー材はおおむね次のとおりです。

ポリウレタン:

乾燥状態では摩擦抵抗が高く、使用例は減少しております。

高分子ポリエチレン:

それ自身の摩耗が比較的大きいので、メンテナンスには留意する必要があります。研摩は容易で動摩擦係数も低く、広く使われております。

セラミック:

高分子ポリエチレンより高価ですが、精度を保ち易く、再研摩の回数が減ります。動摩擦係数も低く、プラスチックワイヤー向きです。

フォーミングテーブルのアレンジ

プラスチックワイヤーはテーブルロールやサクションボックスのバキュームによってたわみ、紙料ジャンプ、地合不良、ドラッグロードの増加、動力不足を引き起こすことがあります。フォイルはプラスチックワイヤーのたわみや脱水挙動を改善すると共に、サクションボックスのバキュームを軽減するのに有効です。従って、通常高速運転になる程、フォイルが必要となります。望ましい脱水線図(弊社にて測定することも可能)にもとづいたフォイルの導入が、経済的です(ブレード数、巾及び角度、間隔の決定)。フォーミングテーブルのアレンジも又非常に重要で、プラスチックワイヤーのたわみとドラッグロードを軽減しながら、良いフォーメイションと脱水性能を得るよう、対処することになります。

動力の消費と配分

プラスチックワイヤーを使用した場合、抄紙条件により金属ワイヤーに比べ一般には5~10%消費動力が増大いたします。脱水負荷の大きいクラフト紙等板紙の場合には20%増加した例があります(逆に15~20%近く減少した例もあります)。従って、余剰動力が極めて少ない場合は、より容量の大きいものに改造しておくほうが安全です。又、クーチロールとターニングロールの動力配分(負荷分担)は前者に40%、後者に60%位が望ましく、少なくとも前者に50%以上与えることは避けるべきです。これは両ロール間での波気を防ぐ上で重要です。又、動力が確実にワイヤーに伝達され、スリップを無くし、クリープ量を減らすことも重要となり、ワイヤーの適正張力を維持すると共に、ターニングロールにゴムカバー(JIS A90~98)を施すことが必要です。またリターンロールがヘルパー付きの場合、有効に利用されることも良い方法です。

ワイヤーの張り代と製作長さ

プラスチックワイヤーの張り代は、一般的に約1.0%程度見込む必要があります。

プラスチックワイヤーは、

ワイヤーの初期伸び:約0.2%

ワイヤーの固有伸び:約0.5%~0.9%(7kN/m時)

があり、これらを考慮してワイヤー製作長さを決定致します。

また、プラスチックワイヤーは経時による寸法変化があり、経時変化量は保管状態に大きく影響を受けるため、高温、多湿を避けた場所にて保管することをお勧め致します。

【例】

填料の吟味

ワイヤーの寿命は、特に損傷がなければ、摩耗によって決まりますが、填料(特に中性抄造における重質炭カルを御使用の場合)が加わると摩耗は急激に進行します。填料入りの抄物に使用するプラスチックワイヤーの寿命は、填料の品質と添加量次第と言っても過言ではありません。従って、予め、填料品質を吟味しておくほうが安全です。弊社では填料の比較試験並びに概略の判定が出来ますので、お申し付けください(試料は各種毎に1.5kg必要です)。

高圧洗浄シャワー

プラスチックワイヤーの御使用に際して、適切な汚れ防止対策は極めて重要です。これには機械的方法と化学的方法がありますが、高圧摺動ニードルシャワーが最も有効で、経済的です。

プラスチックワイヤーは一般的に汚れ易いものとして対処していただくことが重要です。プラスチックワイヤーには高圧シャワー設備は必須の条件と言えますが、一般的に次のような装置が推奨されます。

| 圧力 | 2~3MPa(20~30kg/cm2) 特に汚れのひどい場合は3~4MPa(30~40kg/cm2) |

| ノズル径 | 1mmφ(ニードル) |

| ノズル間隔 | 75~150mm |

| ストローク | 170~320mm |

| サイクル | 2~4回/min |

| ワイヤーとの距離 | 150~200mm |

| ノズル角度 | 汚れを突き出すよう適宜調整 |

| 用水 | 清水が望ましい |

| 取付位置 | リターンロール(アウトサイド)の出口から300mm以内でワイヤー裏面から表面に向ける。汚れがひどい場合には表裏両面より使用した方が効果があります。 |

注意事項

プラスチックワイヤーは3MPa(30kg/cm2)以上の高圧シャワーで集中的に叩かれると、フィブリル化(糸が繊維状にバラバラになる)を起こし、糸が脱落し孔があくことがあります(ワイヤー長さが短く回転数が多い程要注意)。

従って、次の点に御留意ください。

1)ワイヤー停止中に高圧シャワーは使用しない。マシン急停止の場合にはインターロックによって、高圧シャワーも同時停止させる。2)ストロークの折返点で、摺動が停止しないよう注意する(場合によってサイクルを増す)。3)汚れが落とされている場合は、必要以上の圧力にしない。

汚れの除去

通常、高圧シャワーだけでは不十分な場合は、苛性ソーダを間欠的に使用することが効果的です。

全面的に除去作業を行う場合、5%以下の苛性ソーダや、20%以下のスルファミン酸水溶液が使用でき、次のような方法があります。

1)インレットから流す。

2)シャワーパイプからスプレーする。

尚、作業後は直ちに十分水洗浄する必要があります。

注意事項

上記2種類の薬剤を同時に御使用になることは、非常に危険ですのでお止めください。

ノズルカッター

口径は0.3~0.8mmφで追い切りが有効ですが、切断がスムーズに行われない場合には、二重ノズル方式のものが有効です。

耳のシャワー

プラスチックワイヤーは一般に耳より50~100mm(ワイヤー上の原料境界部分)の位置の摩耗が進行する傾向があります。

この部分はドライ状態になり易くかつ填料等の洩れがあるため摩耗が進行するもので、対策として各サクションボックス手前にこの部分を潤滑するシャワーを設置している例があります。

又、ウォーターデッケルも効果があると言われております。

プラスチックワイヤーの運転

掛け入れ

●作業中は火気厳禁で、他の熱源も遠ざけます。

●マシン各部を点検し、紙料のかたまりや錆を巻き込まぬよう、十分に洗浄します。

●掛け入れの際、ワイヤーが鋭い角に当たらないよう注意します(鋭い角はフェルト等でカバーする)。

●ワイヤーは正しい位置にズレ、ユガミのないようセットします。

徐動

正位置にワイヤーをセットし、シワや異物が入っていないことを確認の上、水を与えながら徐動します(掛け入れから抄出しまで時間がある場合でも、ワイヤーの洗浄を兼ね、水廻しだけは掛け入れ直後に実施してください)。

異常なく走行することを確かめた後、適正張力に調整し、スピードアップします。

この際、ワイヤーと脱水機器との摩擦熱によりヒートショックの発生する懸念がありますので、十分に水を供給してください。

又、マシンを停止させる際には急停止を避けてください。

ワイヤー及び接触物に損傷を与える場合があります。

適正張力

プラスチックワイヤーは適正張力のもとで、はじめて安定走行と紙質が確保されるので、張力設定は特に大切です。

抄紙条件により異なりますが、一般に4~7kN/m(kg/cm)の範囲です。低張力の場合は、次のような結果になり易いので注意を要します。

●シワが発生し易く、ストリーク地合になる。

●紙料ジャンプで地合不良になる。

●ドラッグロードが増し、過負荷の原因となる。また、スリップやクリープ量も増して摩耗を促進させる。

手動テンション装置の場合は、当初比較的高いテンションを与え、初期伸びのおさまった時点で、必要に応じて再調整します(初期伸びは、一般に1~3日以内でおさまりますが、早目におさまることが望ましいので、抄出し後、数時間はたびたび張力測定を行い調整します)。その後は、スリップや地合崩れを起こさない限り、そのままのテンションでのご使用をお勧め致します。摩耗が進んでから強いストレッチを掛けると、シワ発生の恐れがあります。

マシンが長時間停止する場合は、ワイヤーを十分洗浄し、テンションをゆるめてください(テンションを再度掛ける場合はシワ、膨れに十分注意してください)。

サクションボックスの吸引

ワイヤーのたわみを軽減することは、極めて重要なことから、各ボックス共吸引は可能な範囲で低くします。また、脱水性の良いワイヤーを選ぶことも大切です。

プラスチックワイヤーの寿命管理

摩耗で寿命に至るワイヤーについての寿命予測は、残存網厚測定による方法が一般的です。通常元の網厚に対して、マイナス15~35%の厚さを使用限界と見なしますが、個々のマシンについて何反かの実績を集積する必要があります。ワイヤーの摩耗は耳部(0~100mm)とその内側で差がありますので、耳部から200mmくらい奥まで測定することをお勧め致します。

網厚減少率

ワイヤーは使用日数の経過と共に使用裏面の緯糸が摩耗し限界に達して寿命となります。

摩耗の程度を表す方法として一般的には網厚減少率が用いられます。

網厚減少率の計算を次式に示します。

ワイヤー摩耗曲線

ワイヤーが摩耗し網厚がある限界に達すると脱水不良等抄造上トラブルが発生する場合があります。それぞれのマシンで使用日数(又は走行距離)に応じ網厚減少率を調査してグラフ化しますと、そのマシン固有の曲線が得られます。

これは一般に摩耗曲線(下図)と呼ばれ、ワイヤーの寿命予測、使用条件の異常時の判断に役立ちます。

摩耗面の状況

ワイヤーはマシンの特性、使用条件に応じた摩耗状態を示しますので、摩耗面の調査も重要です。

摩耗面は正常か、条痕や偏摩耗等の異常が無いか、バリの発生はどうか、あれば進行の前か後か、フィブリル化の傾向は無いか等、ワイヤーの摩耗状態を調べることにより、接触材の表面状況、填料の質、スリップ発生の有無等の判断が出来ます。

巾方向の残存網厚プロファイル

使用後ワイヤー巾方向の残存網厚を連続で測定し、グラフ化すると、ロール、接触材等マシン巾方向の状態をチェックすることが出来ます。

プラスチックワイヤーの補修

プラスチックワイヤーは弾性範囲が広く耐疲労性に優れているので、損傷が少ない利点を持っています。しかし堅い物質との接触による損傷、熱による孔明き、外力の作用による膨れ、折れ等が発生することがありますので取り扱いについては十分御注意ください。

損傷が発生した場合の一般的な補修方法を下表に示しましたが、習熟を要することもありますので実習、御指導を行っております。御利用ください。

| 損傷の種類 | 補修方法 |

|---|---|

| 膨れ 皺 折れ |

1.糸材の熱収縮性を利用する。 アイロンもしくは蒸気で熱(130℃以内)を与えて矯正する。 (鋭い折れ、糸に傷がついて発生した折れなどは修復出来ない場合があります) |

| 小孔 短い裂傷 |

1.パッチワイヤーを接着する。 (専用パッチキットを販売しております) |

| 耳ほつれ | 1.ハンダ鏝で溶着する。 2.接着剤、ホットメルトで固定する。 |

その他修理に関しましては損傷の程度により、対応出来ない場合もございますので、担当者に御相談ください。